Produktionsprozess

Wir erschaffen qualitativ hochwertige Fahrzeugelektronik „Made in Germany“

Mit unseren modernen Produktionsanlagen sowie international anerkannten Zertifizierungen stellen wir Hardware für unsere Standard- und kundenspezifische Elektronik an unserem Hauptstandort in Rottweil her. Jedes Produkt wird während des Produktionsprozesses mindestens viermal getestet.

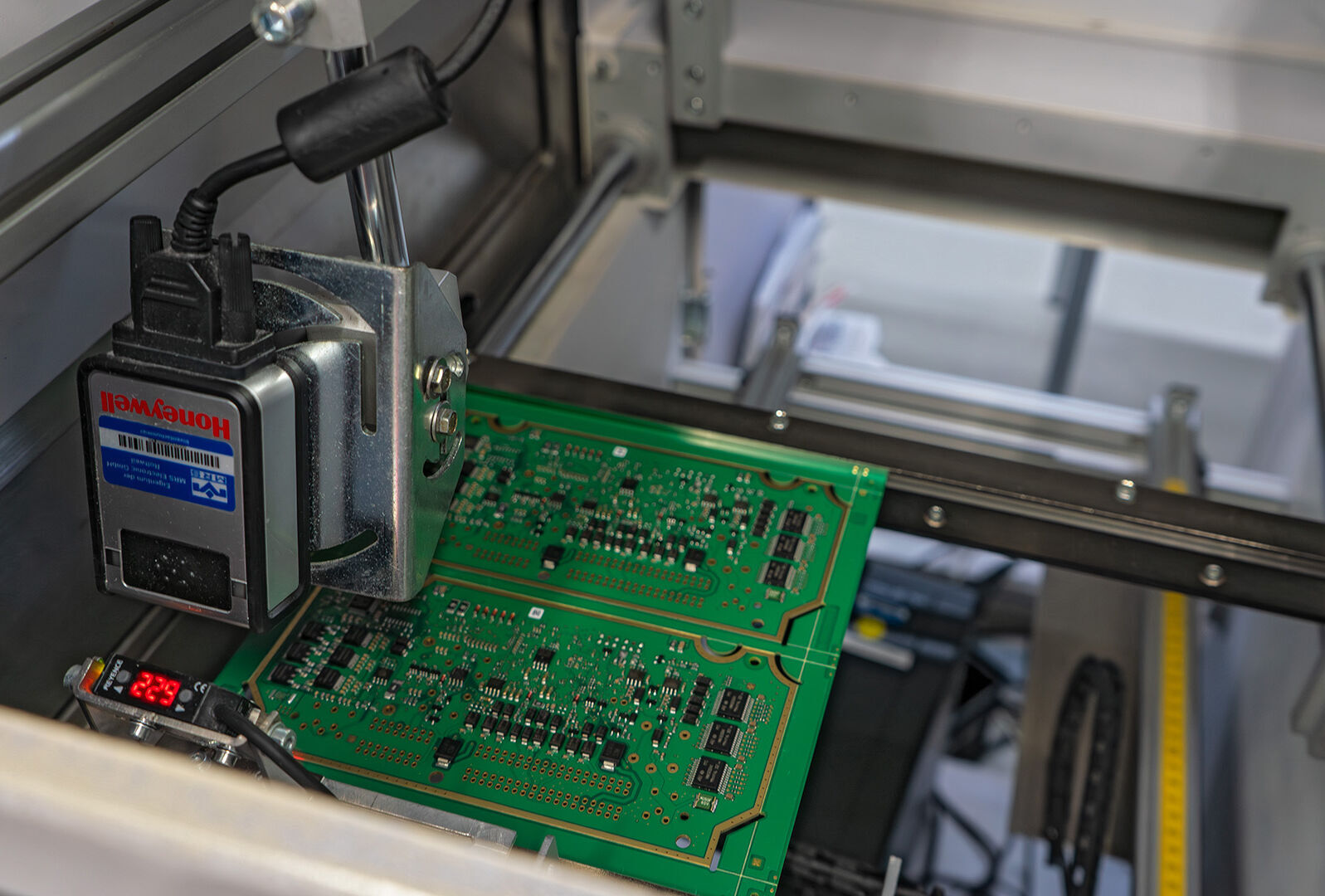

Schritt 1: Labelstation

Erstklassige Rückverfolgbarkeit beginnt für uns bereits bei der Beschaffung der Komponenten. Für optimale Traceability im Produktionsprozess beginnen wir mit der Anbringung eines Labels auf der Leiterplatte. Alle nachgelagerten Produktionsschritte werden in einer Datenbank dokumentiert und können darüber jederzeit abgerufen werden.

Schritt 2: SMD

Die SMD-Bestückung beginnt mit dem Lotpastendruck. Dabei wird die Lötpaste auf der Leiterplatte aufgetragen und die Pastendruckergebnisse anschließend überprüft (SPI). Anschließend können die Leiterplatten mit den Komponenten wie z. B. Widerständen, Kondensatoren oder Prozessoren bestückt und im Reflow-Ofen gelötet werden.

Schritt 3: AOI

Die Bauteile und Lötergebnisse werden nach dem SMD-Prozess mittels Automatisch Optischer Inspektion (AOI) überprüft.

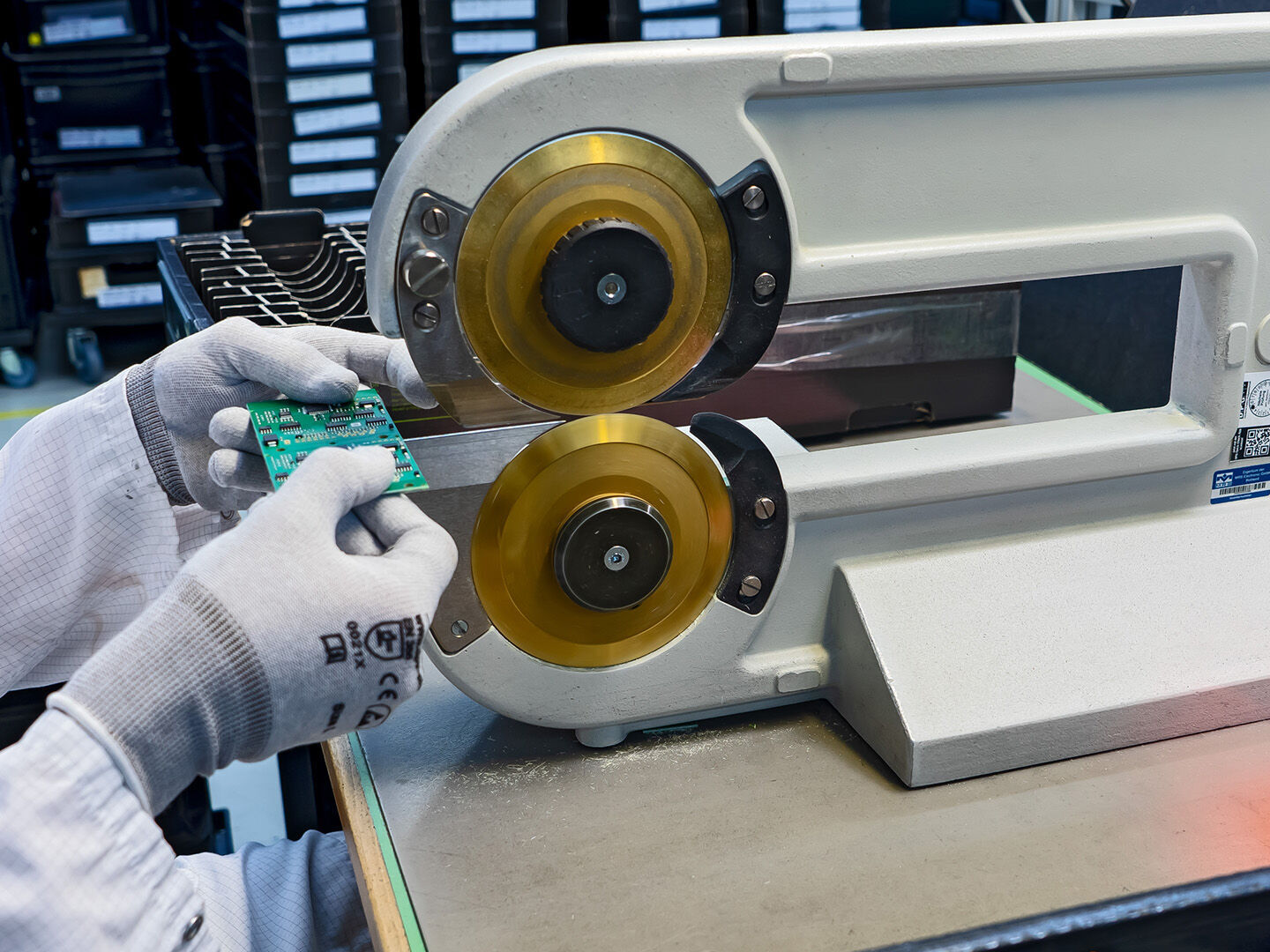

Schritt 4: Nutzentrennen

Um die Leiterplatten eines Nutzens voneinander zu trennen, schneiden oder fräsen wir diese z. B. mithilfe eines Rollmessers oder einer CNC-Fräse aus.

Schritt 5: Manuelle Bestückung

Stecker, Relais, Displays etc., die in der SMD nicht hinzugefügt werden konnten, gilt es jetzt manuell auf den einzelnen Leiterplatten anzubringen.

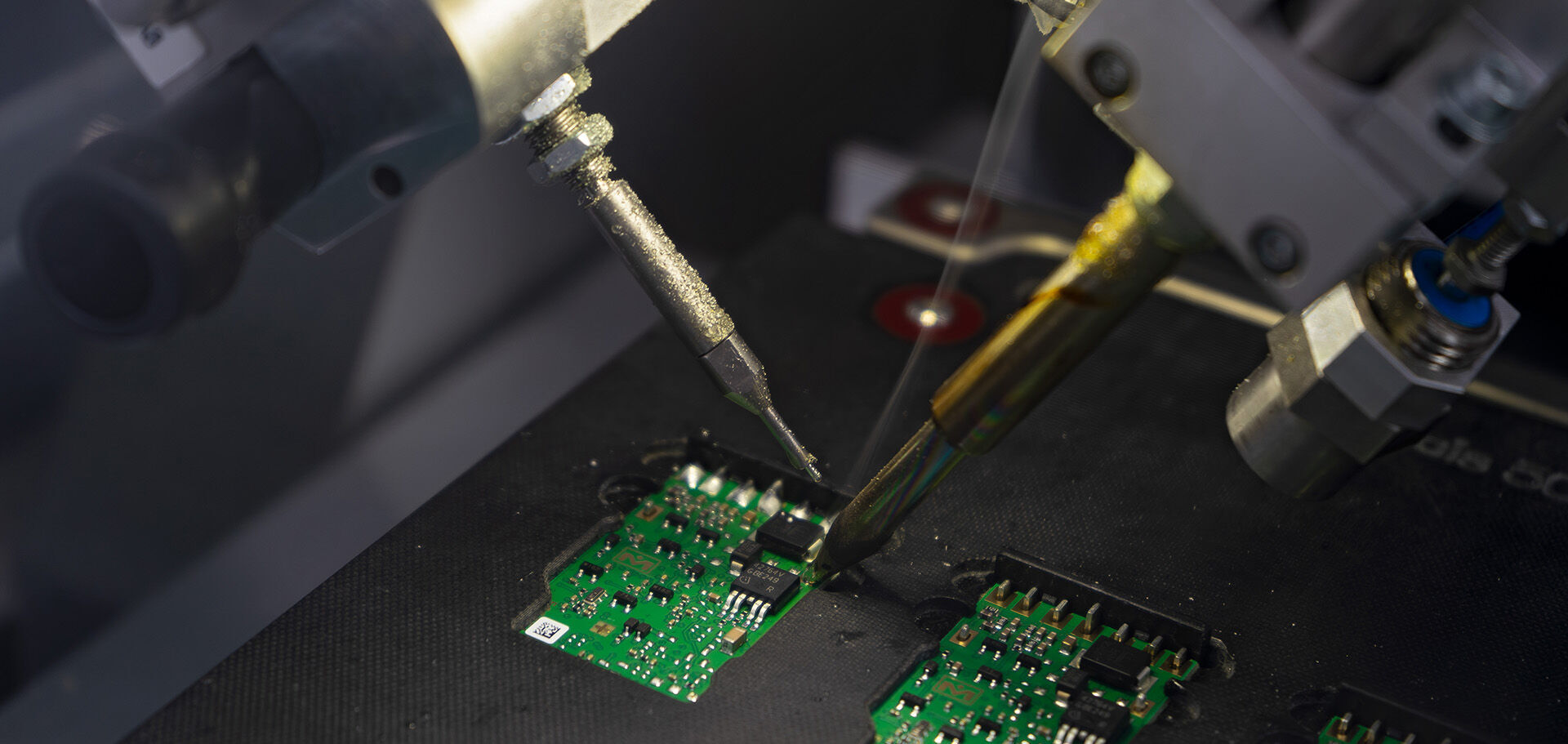

Schritt 6: Löten

Die manuell angebrachten Bauteile werden mithilfe des Wellenlötens, des Selektivlötens oder des Lötroboters auf der Leiterplatte befestigt. Abhängig davon wie dicht die Leiterplatten bestückt sind und wie präzise gearbeitet werden muss, wählen wir das passende Lötverfahren aus.

Schritt 7: Vergießen oder Lackieren

Je nach dem wie stark das Modul gegen externe Umwelteinflüsse geschützt werden muss, wird es komplett vergossen oder lackiert. Die Vergussmasse oder der Lack bieten später Schutz gegen Feuchtigkeit, Korrosion und Staub und verbessern außerdem den mechanischen Schutz, die thermische Belastbarkeit und elektrische Isolation.

Schritt 8: ICT/EOL

Vor und nach dem Verguss oder Lackieren führen wir einen elektrischen Funktionstest der Baugruppen durch – sowohl die bestückte Leiterplatte als auch das fertige Produkt werden getestet. Wenn alle Anforderungen erfüllt sind, dann kann das Produkt parametriert und das Programm auf das Modul geflasht werden.

Schritt 9: Bedrucken

Das fertige Produkt wird mittels Tamponprintverfahren bedruckt oder auch beklebt. Dabei können Sie zwischen einer kundenspezifischen Bedruckung oder dem MRS-Standard Aufdruck wählen.

Schritt 10: Einlagerung/Versand

Die fertig produzierten Module senden wir im Anschluss direkt an unsere Kunden oder lagern sie bei uns ein.

Kontakt

Sie möchten mehr über unseren Produktionsprozess erfahren?

Dann kontaktieren Sie uns gerne.